Chaque casque Dexter fait l’objet d’un long processus de développement. Charles De Prins, responsable produit chez Motoblouz, vous en explique ici chaque étape !

Si vous avez eu vent de l’épisode du casque du Président, vous n’êtes pas sans savoir que Dexter est une marque portée par Motoblouz. Nos casques sont développés en interne, suivant un processus qui dure plusieurs mois, avant que le modèle définitif ne voie le jour sur les lignes de fabrication de l’usine avec laquelle nous traitons en direct. C’est d’ailleurs cette absence d’intermédiaire qui nous permet de maîtriser leur prix de vente au maximum. Charles De Prins, notre responsable produit, vous explique ici chacune des phases de la conception de votre prochain casque Dexter !

La sécurité, prérequis incontournable

La première étape de notre travail se fonde sur une série d’échantillons sélectionnés pour leur design général, que l’usine de fabrication nous a fait parvenir. « Entre cette base de travail et le casque que vous enfilerez sur votre tête, pas grand-chose en commun : tout reste à faire ! », explique Charles.

La fibre demande plus de travail, mais les gains en termes de confort et de protection méritent cet effort

Avant tout, ces casques moto « bruts » censés être déjà conformes aux normes en vigueur en Europe sont de nouveau soumis à un test équivalent à ceux qui sont pratiqués pour les homologuer. Des protocoles contraignants sont respectés pour une fiabilité parfaite : toutes les tailles sont mises à l’épreuve, les casques sont testés à chaud et à froid (à -20 et +20 °C), etc. « Si jamais des fragilités sont décelées, on ajuste la fabrication de la calotte. Une opération qui consiste, par exemple, à ajouter une couche de fibre de verre ou de carbone par endroits sur une calotte en fibre. Bien sûr, nous veillons dans le même temps à limiter la prise de poids pour des raisons de confort », complète-t-il. C’est également à cette étape que le calotin en polystyrène, responsable de l’amortissement de l’onde de choc, est remodelé pour se révéler le plus adapté à nos têtes d’Européens occidentaux.

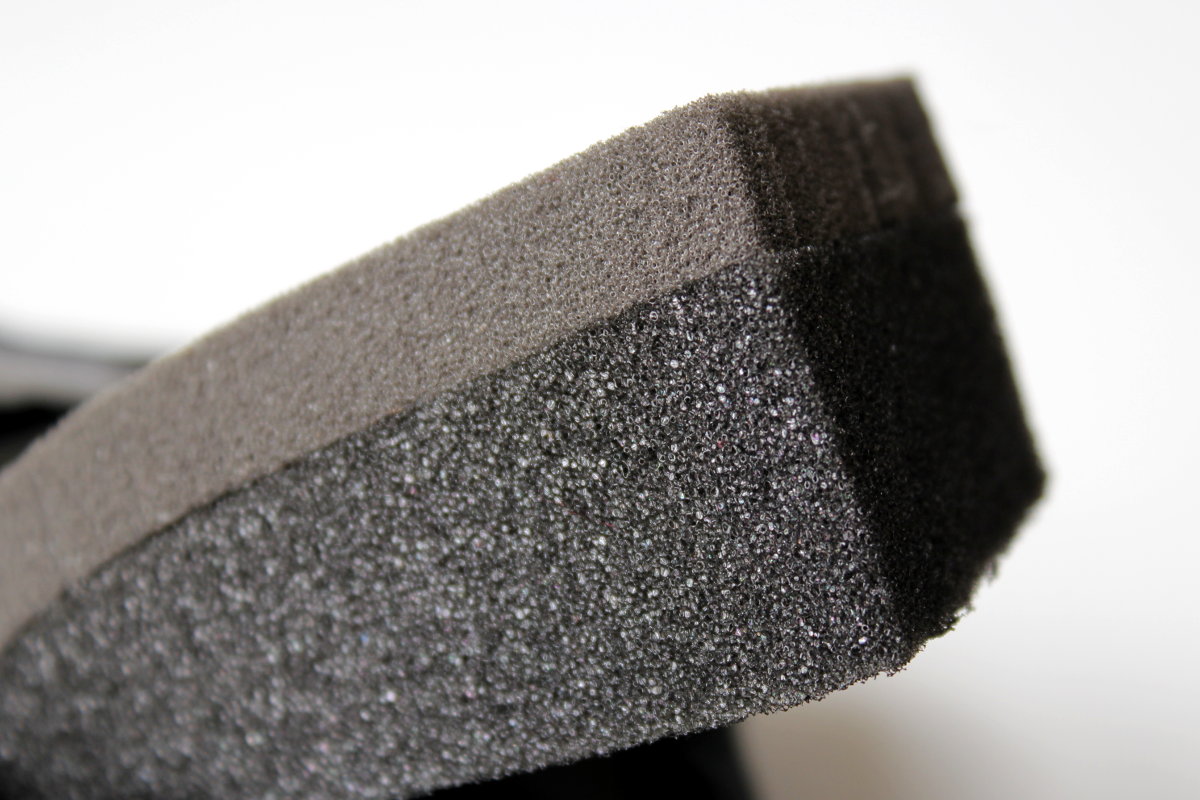

Les mousses intérieures, un chef d’oeuvre de savoir-faire

Quand la sécurité du casque est validée, on s’attaque à son intérieur. En partant d’une feuille blanche ou presque, les mousses sont élaborées. « Différentes densités de matériaux permettent d’optimiser le maintien et le confort. Par exemple, les mousses de joues cumulent plusieurs densités pour se montrer fermes comme il faut, ni trop, ni trop peu. Il faut à tout prix prévenir le moindre point de pression, qui engendrera à coup sûr une gêne sur le long terme. Les formes définitives sont découpées au laser, donc tout est possible » précise notre développeur produit. Il faut également prévoir des mousses pour les différentes tailles de crânes, pas toujours proportionnelles. En effet, une simple règle de trois ne suffit pas à décliner les tailles. Charles prend ainsi un exemple parlant : « un XL présentera un visage plus rond qu’un M, une caractéristique dont il faut tenir compte dans la forme des mousses ». Ici aussi, c’est l’expérience qui parle !

Le choix des textiles intérieurs est primordial : isolants mais respirants aux joues (pièce de gauche), ventilés pour la coiffe

Différents tissus internes sont enfin choisis, en fonction de leurs propriétés : « les joues ne doivent pas être trop aérées pour éviter les remontées d’air, tandis que pour la coiffe, une bonne ventilation est au contraire indispensable. De même, les textiles doivent offrir un toucher agréable, mais faire preuve d’une bonne résistance à l’abrasion pour un vieillissement dans de bonnes conditions… Bref, concevoir l’intérieur reste un véritable casse-tête ! », explique Charles le sourire aux lèvres. Eh oui, il en faut plus pour faire peur à notre équipe de passionnés !

Écran et ventilations : un travail de précision

Les organes extérieurs sont ensuite traités. En bons motards, nous sommes très sensibles à leur design, mais la forme des ventilations se montre avant tout primordiale question confort : elle est étudiée pour limiter les nuisances sonores et offrir un bon débit d’air quand elles sont ouvertes.

Plus complexe encore à mettre au point, l’écran fait l’objet d’un gros travail de développement. « Une fois sa forme validée », ajoute Charles, « il faut s’attarder sur le positionnement de la lentille antibuée Pinlock (qui équipe désormais tous les intégraux Dexter). Il réclame un ajustement extrêmement précis : le Pinlock doit se placer exactement dans le champ de vision, ne pas gêner la fermeture, etc. »

Il en va de même pour le mécanisme sur lequel l’écran s’articule, perfectionné pour présenter moins de jeu afin de se montrer le plus « franc » possible et de bien comprimer les joints pour être étanche.

Notre banc d’essai : les tests routiers !

Le prototype qui bénéficie de toutes ces mises à jour n’a plus grand-chose à voir avec la base de travail initiale. Débute alors la phase des tests sur route, pendant laquelle ces développements peuvent encore être remis en cause si le besoin s’en fait sentir. Les motards de Motoblouz sont mis à contribution, avec leur diversité de crânes et de motos (y compris Charles et sa Honda 1000 VTR), pour vérifier que les solutions adoptées sont efficaces en toutes circonstances. Un point problématique ? Le casque Dexter est à nouveau modifié jusqu’à remporter le suffrage de tous nos testeurs.

Le positionnement de la lentille Pinlock est complexe : elle doit se trouver pile dans le champ de vision sans gêner l’ouverture de l’écran

La déco, dernière touche apportée au casque Dexter

Au terme de plusieurs mois d’allers-retours entre l’usine et notre bureau de développement interne, reste la toute dernière étape du travail, qui sent bon la palette graphique : le dessin des différentes décos par nos designers. « La créativité est reine », comme l’explique Charles, « mais de manière générale, nos esthètes en chef essaient de jouer la carte de la sobriété pour plaire aux plus grand nombre. Aussi souvent que possible, ils maintiennent aussi une homogénéité avec le look des blousons DXR (notre marque dédiée à l’équipement textile et cuir – NDLR) ».

Les nouveautés Dexter, fruit de l’expérience des motards de Motoblouz.com

Bref, développer un casque, ça ne s’improvise pas. Ce travail de longue haleine fait appel à une multitude de métiers et de savoir-faire, dont vous percevrez directement les effets quand vous sortirez votre prochain casque Dexter de son carton. Une expérience qui fera surtout la différence à l’usage, sur le long terme !

Première impression en jetant un œil à nos dernières créations sur la page Dexter.

Merci à Charles pour sa disponibilité !

Aucun commentaire

Ajoutez le votre